搅拌设备中的搅拌器是什么(四)

-

经过上几篇的介绍,朋友们已经对搅拌设备有了初步的认识了,这篇益泰搅拌机械将为我们从设计方面的思路入手。深入讲解搅拌设备的核心理论知识。经过本篇相信朋友们会对搅拌设备有更深层的了解,将理论引入实际工作中,将是对益泰搅拌机械的撰稿人最大的支持!

四、搅拌设备的设计思路

搅拌设备思路可分为以下步骤:

1)按设计要求可用的 D/T(轮径/罐径)值,和对搅拌时间、搅拌程度的要求,选定若干个不同转速下的扭矩或功率要求;

2)选定合理的叶轮安装高度,结合设备情况,估计近似的搅拌轴长;

3)估计合理的电动机功率;

4)根据叶轮功耗。输出轴、支架等等,选择能满足前三项要求的搅拌器;

5)按照叶尖切线速度等条件,确定最合适的转速,对设计进行优化,按已确定的条件,对轴系进行动力和强度等因素的验算和分析。

2 搅拌容器的设计

1、 搅拌容器的设计探讨

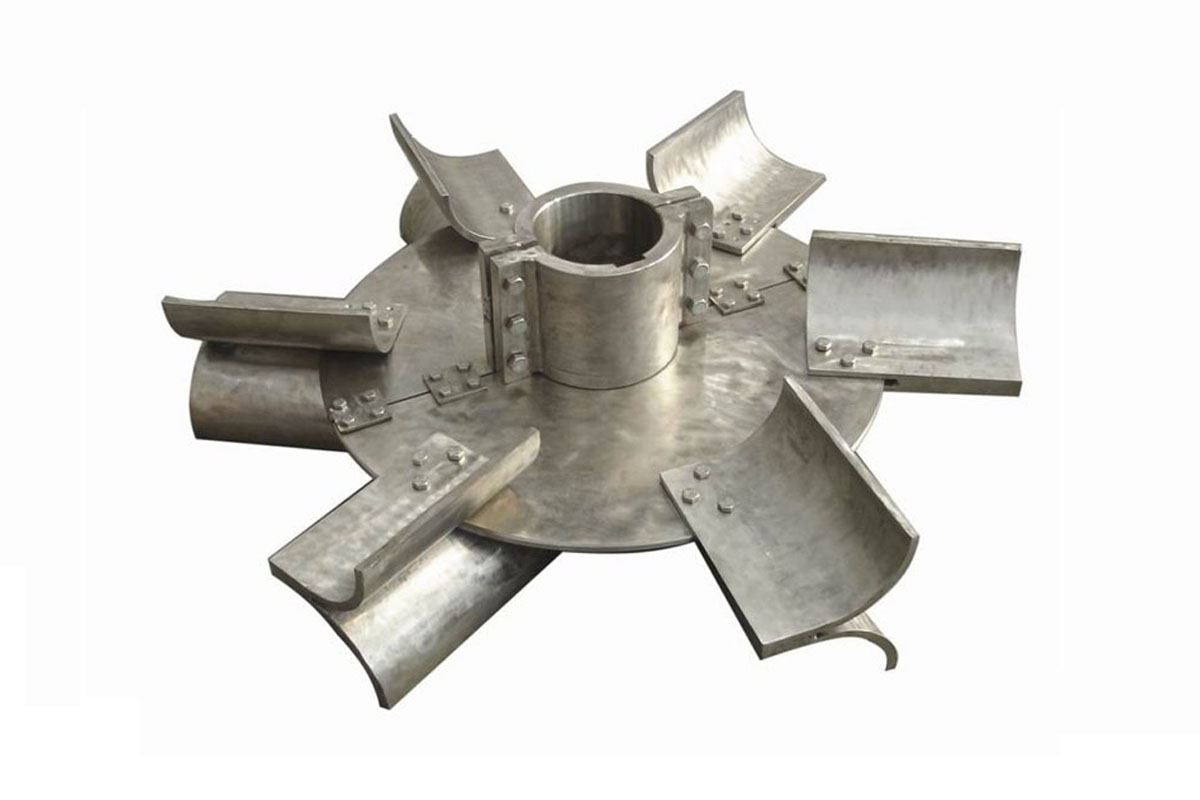

搅拌容器的作用是为物料反应提供合适的空间。搅拌容器的筒体基本上是圆柱筒,封头常采用椭圆形封头、锥形封头和平盖,以椭圆形封头应用最广。下封头与筒体一般为焊接连接,上封头与筒体也可采用焊接连接,但在筒体直径DN≤1500mm的场合多采用法兰连接。筒体的直径和高度是容器设计的基本尺寸。工艺条件通常给出设备容积V或操作容积V0 ,有时也给出筒体内径Di,或者筒体高度H1和筒体内径Di之比(称为长径比),其中V0=nV,n为装料系数,表明容器操作时所允许的装满程度,在确定搅拌容器的容积时,其值通常可取0.6~0.85.如果物料在反应中产生泡沫或沸腾状态,取0.6~0.7;如果物料在反应中比较平稳,可取0.8~0.85. 一般搅拌罐根据罐内物料类型筒体的高径比可分为液固相、液液相1~1.3,气液相1~2. 据设计要求,要求搅拌器的容积在500升左右,液体粘度为0.3Pa.s,液体的密度为ρ=1500kg/m3,运转速度为40r/min,v=5m/s。结合实际条件,本课题选用筒式搅拌器。将搅拌器的外壳设计成圆筒形,搅拌器旋转时,把机械能传递给流体,在搅拌器附近形成高湍动的充分混和区,并产生一股高速射流,使流体具有较高的压头,推动液体在搅拌容器内循环流动。在圆筒的导流作用下,介质从简体的顶部和底部流入筒内,完成一个循环,使介质产生高速的径向流和轴向流,同时加大介质流量,介质流动更均匀。通过筒式搅拌器与涡轮式搅拌器和推进式搅拌器的功率对比试验,在相同的拌情况下,筒式搅拌器将电能转化为机械能的效率更高,如图2.1所示。

图2.1三种搅拌器功率曲线

(1) 筒式搅拌器的搅拌流型适于低黏度液体的搅拌,搅拌釜内的搅拌死角较少。

(2) 筒式搅拌器对电能的利用率高,在相同的情况下,筒式搅拌器的功率准数较小,

耗能少,表明筒式搅拌器在节能方面具有非常好的效果。

(3) 筒式搅拌器的搅拌混合效率高,在相同的情况下,是涡轮式和推进式搅拌器的2~3倍。因此,本课题选用的筒式搅拌器能够满足设计的要求。

2、 搅拌容器的设计计算 确定筒体的几何参数

(1)筒体型式

选择圆柱形筒体

(2)确定内筒筒体的直径和高度

由于搅拌过程是液—液相混合,一般来说搅拌装置的高径比(H/D)为1~1.3,本

次设计选用高径比为1.2。已知搅拌容积是500L,根据公式

D=4V (2.1) H/D可以计算处筒体的内直径D=0.80m,筒体高H=0.96 m。

(3)筒体材料的选择及估算筒体钢板的厚度

根据冶金手册产品的标准,我们选用普通碳素钢,根据GB150—1998中对碳素钢

的要求和钢板之间的差别,我们选用Q235—B热轧钢板,厚度尺寸选用9mm。

(4)计算筒体的壁厚及强度校核

按照材料力学中的强度理论,对于钢制容器适宜采用第三、第四强度理论,但是由

于第一强度理论在容器设计史上使用最早,有成熟的实践经验,而且由于强度条件不同而引起的误差已考虑在安全系数内,所以至今在容器常规设计中仍采用第一强度理论,即σ1≤[σ] 式中是器壁中σ1三个主应力中最大一个主应力。对于内压薄壁容器的回转壳体,轴向应力σθ为第一主应力,径向应力σψ为第二主应力,而另一个主应力σz是径向应力,由于σθ、σψ与σz相比可忽略不计,即σ3=σz=0,所以第三强度理论与第一强度理论趋于一致。因此在对容器个元件进行强度计算时,主要确定σ1,并将其控制在许用应力范围内,进而求取容器的壁厚。容器圆筒承受均匀内压作用时,其器壁中产生的如下薄膜应力(圆筒的平均直径为

D,壁厚为t):σθ=PD 2t σψ=PD 4t 很显然,σ1=σθ,故按照第一强度理论,有σ1 = tPD≤〔σ〕 (2.2) 2t 在容器设计中,一般只给出内径值Di,则D=Di + t,将其代入上式,得tP(Di+t)/2t≤〔σ〕 (2.3)容器圆筒在制造时由钢板卷焊而成,焊缝区金属强度一般低于木材,所以上式中的t〔σ〕应乘以系数Ф。所以,考虑容器内部介质和周围大气腐蚀、供货钢板厚度的负偏差等原因,设计厚度应比计算厚度大。设t为圆筒的计算厚度,则由上式可得 t 2 ptpDtmm (2.4)式中p——设计内压力,Mpa Di——圆筒内直径,mm

t ——计算厚度,mm Ф——焊缝系数,Ф≤1.0 t〔σ〕——设计温度下圆筒材料的作用应力,Mpa。

式(2.4)即为内压圆筒厚度的计算公式。已知Q235—B 钢的设计内压力P<1.6 Mpa,

t选用P=1.0Mpa,许用应力〔σ〕=125 Mpa,〔σ〕=125 Mpa,Ф=0.5,所以计算厚度t= (1.0×800)/(2×125×0.5—1)=7mm。代入公式(2.2)验算得σ1=61.4<〔σ〕=125 Mpa,符合要求。

3、 封头的设计

(1)封头的选型及计算

最常用容器封头包括半球形封头、椭圆形封头、碟形封头和无折边封头等凸形封头以及圆锥形封头、平板封头等数种。这些封头都是压力容器的主要受压元件,由于与圆筒筒体的连接处有较为复杂的边界条件,故有不同性质的应力存在,所以在对承受均匀内压封头进行强度计算时,除了要考虑封头自身的薄膜应力外,还要考虑封头与圆筒筒体连接处的不连续应力。

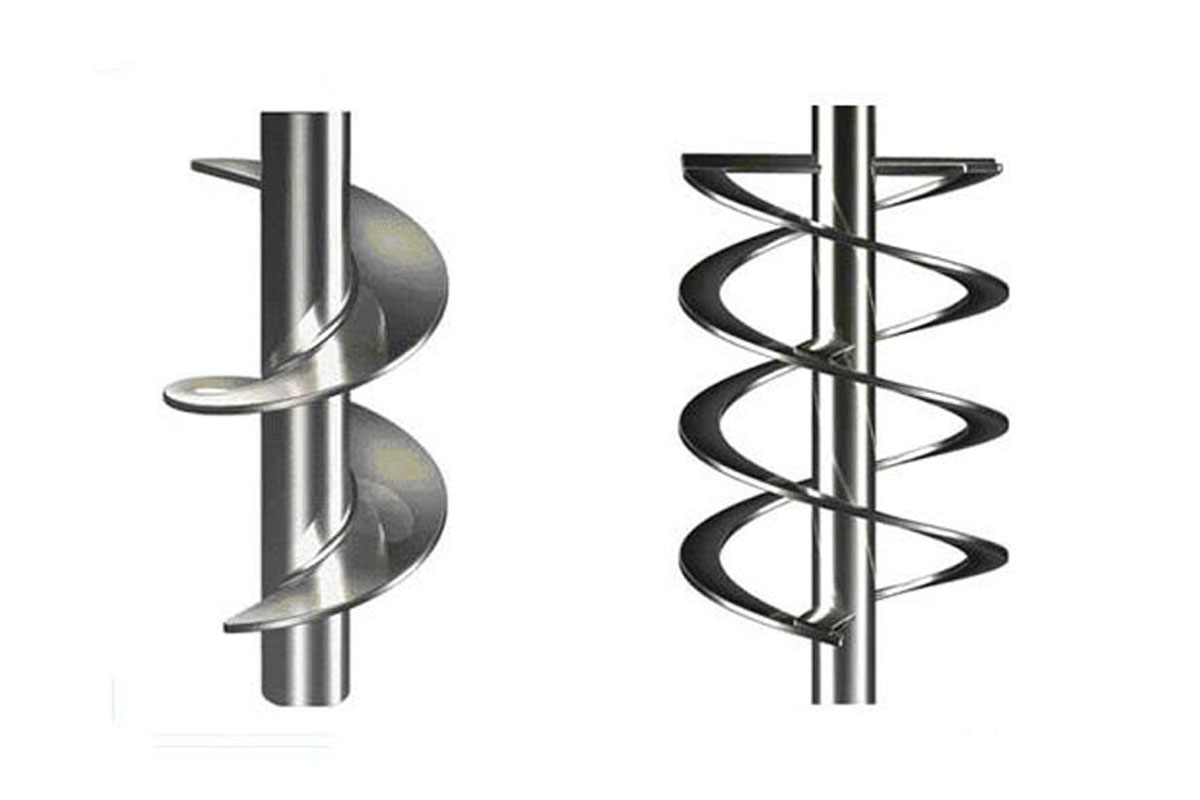

综上所述,根据本次设计的要求,从各个封头的受力分析、制造工艺和的应用场合等各个方面综合考虑,我们选用标准椭圆形封头。如下图2.2所示

图2.2封头

椭圆形封头是由半个椭球面和一圆筒直边组成,其结构设计充分吸取了半球形封头受力好和碟形封头深度浅的优点,其应用最为广泛。由于椭圆形封头几何特征造成经线曲率

平滑连续,故封头中的应力分布比较均匀。椭圆形封头中的应力,包括由内压引起的薄膜应力和封头与圆筒体连接处的不连续应力两部分。对于标准椭圆形封头,其Di/2hi=2,K=1,则封头的厚度计算公式为

T=PDi/(2[σ]tφ-0.5p) (2.5)

其中长轴为2a=Di=0.80m,hi/Di=0.25,所以hi=0.2m,短轴之半b=hi=0.2m。从式(2.5)可知,标准椭圆形封头的厚度与筒体基本相同,若因Ф值有所不同,则相差也不会很大,为焊接方便,常取两者等厚则t=7mm。

(2)封头的强度校核

封头的厚度为7mm,椭圆形封头的当量球壳内半径R1=KD=1ⅹ800=800mm,用(6)A= 查得B=120Mpa,由式(2.7)

[P]=B (2.7) R0.125 e=0.0015, (2.6) R1

得[P]=1.05Mpa>1.0125 Mpa。故封头壁厚取7mm可以满足稳定性的要求。

如需要完整说明书和设计图纸等.请联系在线扣扣:九七一九二零八零零 另提供全套机械毕业设计下载!全部设计都已通过答辩

结论

一方面我们可以根据操作目的、操作条件、操作方法、原料和成品的特性、安全等初选搅拌器叶轮的型式;另一方面还需要依据各种搅拌器叶轮的性能及其应用实例、使用经验,综合考虑选择搅拌器。

另一方面设计搅拌器时,除了运用经验和公式计算所需要动力、回转数等参数外,还需要以中小模拟试验为基准,进行放大,以符合实际操作达到预期的效果。

最后必须改进现有的搅拌器和设计新型的搅拌器,达到合适的搅拌液体流动状态,以适应各种粘度搅拌的需要和满足产品的性能要求,最终实现装置高效、节能的效果。

请尊重原创转发注明出处:益泰搅拌机械,

阅读原文 搅拌设备中的搅拌器是什么(四)。在你之前已阅读:1,093 次

关键字: 搅拌器的工作原理,搅拌器的应用范围,搅拌设备中的搅拌器是什么